关注解决的核心问题

1.核心料的称量配料工序,面对配方多、原料品种多、生产任务紧,如何高效完成计划,并确保配料100%正确,是保证产品质量的关键。

2.生产部门,如何确保辅料混合、斩拌、滚揉、灌制等每个工序准确物料投入与产出,是确保物料平衡与产品质量的关键。

3.质量部门,生产过程的数据,采用人工记录,如何确保生产数据的准确性,以及实现快速的质量追溯?

4.账务部门,如何快速、准确的统计生产订单的投入(物料的实际消耗、人工工时、设备工时)产出,实现成本核算的准确、及时?

解决方案

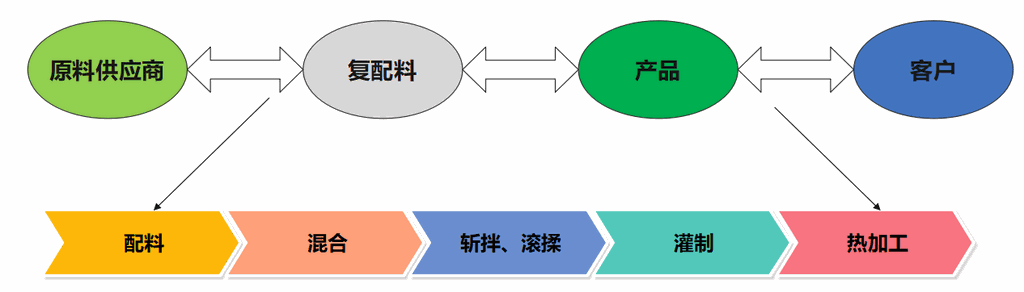

业务控制流程。系统对生产过程的来料接收、配料、混合辅料、斩拌/滚揉、灌制工序及半成品进行控制,有效防止人为因素在生产过程中的影响,确保产品质量的稳定性,实现产品质量由产后检测转变为产前、产中控制和产后溯源,从生产源头上强化和提高产品产品的质量和安全性,保证产品产品全程优质、安全、高效生产。

主要功能。

1.系统通过接口读取ERP的生产计划,实现数据的一致性;

2.通过控制领料、来料接收、实时物料消耗,车间物料结存,实现了车间物料的精准管控;

3.核心料配料,采用配料称量防错系统,减少了人工操作可能存在的错配、漏配、称量不准的风险,确保了配料的准确可靠性,为后续工序产品质量提供可靠保障。

4.通过对设备的状态及清洁管理,避免了生产中的交叉污染风险;

5.在辅料混合、斩拌、滚揉、灌制生产过程中,采用工业PC与智能终端PDA,实现对物料的识别与防错,关键数据实时采集,提高对称量、投料的准确控制;在中间品产出分装环节,实时采集称重数据,实现了对批次产量和物料平衡的检验,确保每步操作正确才能进行下个作业环节,确保了产品质量的可靠性。

6.批次生产结束,物料实际用量、人工工时、设备工时,自动收集汇总返回ERP系统,实现了成本核算的准确性、及时性。

系统收益

1.产品质量 :标准作业程序得到有效执行,提高了产品质量,降低了因质量问题导致的原料浪费、生产返工(人工、设备工时)的浪费。

2.管理效率 :生产过程全程控制,关键数据自动采集,提升企业管理水平与生产效率;

3.生产结束,批次成本(原料、人工工时、设备工时)生成报表返回ERP,提高成本核算的准确性、及时性,降低管理成本;

4.通过生产批次快捷追溯到生产过程及原料批号,也可从原料追溯到产品,简化人工记录,提升企业生产合规性和记录审核的高效性。